27. Ремонт корпусных деталей. Технология ремонта трубопроводной арматуры.

Перед заваркой нужно тщательно обследовать литье корпуса арматуры наружным осмотром и гамма-дефектоскопией. Результаты гамма-дефектоскопии фиксируют в специаль-ном журнале, а фотоснимки вместе с рекламацией направляют заводу-изготовителю арматуры.

Заваркой исправляют следующие дефекты:

поверхностные и сквозные трещины, заварка которых допускается на всем про-тяжении без ограничений;

газовые и усадочные, поверхностные и сквозные раковины, имеющие местный характер;

земляные и шлаковые включения, имеющие местный характер;

усадочную и газовую пористость местного характера.

Отливки, имеющие дефекты в виде обширной пористости, или дефекты, расположенные в местах, не позволяющих произвести качественную заварку, подлежат отбраковке.

Выборку дефектов литья под заварку производят воздушно-дуговой резкой. Для стали марок 20ХМФЛ и 15Х1М1ФЛ следует предварительно, подогреть место выборки газовым пламенем до 300—350 С. Темпера¬туру подогрева контролировать термокарандашом. Дефекты литья нужно выбрать полностью от здорового металла, сквозные трещины перед выбором засверлить по концам.

Перед заваркой дефектов питья производится разделка дефектного места. Форма разделки должна обеспечивать доброкачественный и полный провар по всей поверхности.

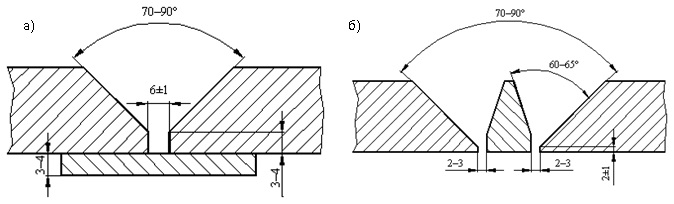

После выборки дефектов стенки должны быть пологими, не должны иметь острых углов и углублений. Угол раскрытия разделки должен быть не менее 70 С. При образовании в вершине сквозной разделки зазора размером 6 мм при заварке следует применять вспомогательную подкладку из стали марки Ст 2 или Ст 3 толщиной 3—4 мм (рис. 57, а). При образовании в вершине сквозной разделки большого зазора при заварке необходимо применять вставки (рис. 57, б). Марка металла вставки должна соответствовать марке металла ремонти-руемой детали.

Рис. 57. Форма разделки дефектов литья:

а - разделка с вспомогательной подкладкой

б - разделка с применением вставки.

Заварка дефектов в отливках из стали 25Л производится с предва¬рительным подогревом до температуры 300—400 С, из стали 15Х1М1ФЛ - до температуры 550—600 С.

Местный сопутствующий подогрев осуществляют газовыми горелками. Заварку деталей из стали 15Х1М1ФЛ производят электродами марки ЦЛ-20М диаметром 4 мм, из стали 25Л и 20ГСЛ - электродами марки УОНИ-13/55 диаметром 4 мм по возможности в нижнем или полувертикальном положении.

Сварочные (наплавочные) работы нужно производить гак, чтобы каждый последующий “валик” перекрывал предыдущий не менее чем на 1/3 ширины. После наложении каждого валика производят тщательную очистку от шлака и металлических брызг зубилом и стальной щеткой.

После окончания сварочных работ производят термообработку по следующему режиму:

для стали марки 15Х1М1ФЛ и 20ХМФ - нагрев в печи до температуры 730 С 10 С; для стали марок 25Л и 20ГСЛ — нагрев в печи до температуры 600 - 650 С. Для всех марок ста-ли время выдержки 5 ч, охлаждение до 300 С вместе с печью, а затем на воздухе.

Заварку одного или всех дефектов в объеме не более 100 см3 допускается производить без последующей термической обработки.

Сварочные работы должны выполняться электродами в соответствии с чертежами и технологическими указаниями на ремонт. Все сварочные материалы должны соответствовать требованиям действующих государственных стандартов или технических условий на их поставку и иметь сертификат. Перед использованием электроды прокалить при температуре 100—150 С в течение 1 ч. Запрещается производить заварку дефектов на сквозняках и при температуре окружающей среды ниже 0 С.

Заварку электродами УОНИ-13/55 и ЦЛ-20М вести на постоянном токе при обратной полярности возможно более короткой дугой. Величина сварочного тока приведена в табл. 12.

Таблица 12. Значении сварочного тока, А

| Диаметр электрода, мм | УОНИ-13/55 | ЦЛ-20М |

| 4 5 6 | 130—150 170—200 210—240 | 140—170 180—210 — |

После заварки дефектных мест литые корпусные детали подвергают гидравлическому испытанию на прочность и гамма-дефектоскопии. Результаты испытания фиксируют в специальном журнале.

На необрабатываемых поверхностях основного металла корпусных составных частей допускаются следующие дефекты:

раковины глубиной и диаметром от 3 до 5 мм, но не более 10% толщины стенки и в количестве не более 2 шт., глубиной и диаметром до 3 мм — не более 8 шт. на площади, равной 1000 см2, расстояние между дефектами должно быть не менее 50 мм;

поверхностно-ситовидная пористость, выступы, впадины высотой, глубиной до 5% толщины стенки, но не более 5 мм, протяженностью до 200 мм;

местные выборки мелких поверхностных дефектов глубиной до 5% толщины стенки, но не более 5 мм.

На обрабатываемых поверхностях основного металла корпусных составных частей допускаются без исправления дефекты, если их глубина не превышает 2/3 допуска на механическую обработку.

Обработку кромок патрубков корпуса под сварку следует производить в соответствии с рабочим чертежом. Торцы патрубков арматуры после ремонта должны быть перпендику-лярны оси корпуса. Отклонение от перпендикулярности не должно превышать 1% внутреннего диаметра патрубка.

Подготовленные к сварке концы патрубков арматуры следует очистить от грязи, краски, масла и защитного покрытия растворителем, после чего шлифовальными машинками с абразивными кругами зачис¬тить до металлического блеска внутреннюю и наружную стороны на ширину 15—20 мм.

При сборке необходимо предохранять стыки труб от увлажнения и загрязнения: непосредственно перед сваркой кромки стыка следует просушить газовой горелкой, а кромки арматуры и трубы из нержавеющих коррозионно-стойких сталей обезжирить ацетоном и насу-хо протереть салфеткой. Плавный переход от одного сечения к другому может быть обеспечен за счет наклонного расположения поверхности сварного шва со стороны раскрытия кромок.

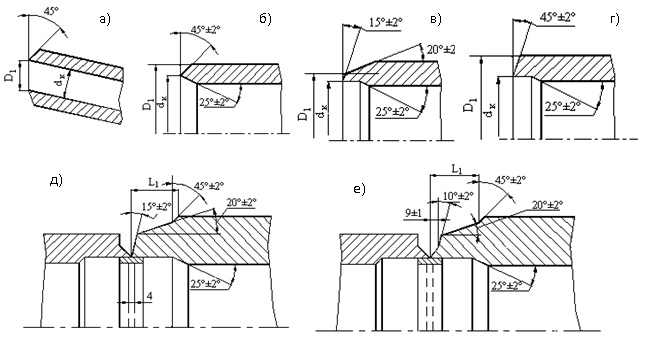

Разделка кромок арматуры высоких и сверхвысоких параметров приведена на рис. 58, а—е.

Правильность стыка, разделка кромок и равномерность зазора подлежат проверке с помощью специальных шаблонов. Эту проверку выполняет мастер по сварке, если стык выполнен на трубопроводе с Р 2,2 МПа, или сварщик, которому поручена сварка этого стыка, если стык выполнен на трубопроводе с Р 2,2 МПа.

Рис. 58. Разделка кромок арматуры высоких и сверхвысоких параметров:

а - для Dy 10—20 мм

б, г - Dy 40, 50, 65 мм

д, е - Dy 100 мм.