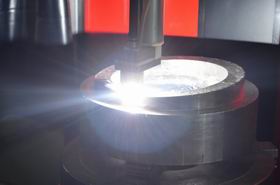

На ЗАО "РОУ" введена в экспуатацию установка плазменно-порошковой наплавки «GAP UniCoating V1.0» компании Castolin Eutectic. В современном мире энергетического машиностроения, все больше возрастают требования к эксплуатационным характеристикам наплавленного металла, а также к качеству наплавленных деталей и технологиям их изготовления. Этим обусловлен переход к новым материалам и способам наплавки, в частности, к плазменно-порошковой.

На ЗАО "РОУ" введена в экспуатацию установка плазменно-порошковой наплавки «GAP UniCoating V1.0» компании Castolin Eutectic. В современном мире энергетического машиностроения, все больше возрастают требования к эксплуатационным характеристикам наплавленного металла, а также к качеству наплавленных деталей и технологиям их изготовления. Этим обусловлен переход к новым материалам и способам наплавки, в частности, к плазменно-порошковой. Толщина наплавленного слоя, при плазменно-порошковой наплавке, обычно составляет 3,8÷5,0 мм, что может обеспечиваться за один проход, а после механической обработки – 3,0÷4,0 мм. При ручной дуговой наплавке эти толщины равны соответственно 12,0÷15,0 и 7,0÷9,0 мм.

Толщина наплавленного слоя, при плазменно-порошковой наплавке, обычно составляет 3,8÷5,0 мм, что может обеспечиваться за один проход, а после механической обработки – 3,0÷4,0 мм. При ручной дуговой наплавке эти толщины равны соответственно 12,0÷15,0 и 7,0÷9,0 мм.

Н.Д. Феклин, директор ООО «ДИНУС-Сталь», г. Луганск. Комплексное решение проблем...

Н.Д. Феклин, директор ООО «ДИНУС-Сталь», г. Луганск. Комплексное решение проблем...

НПП «ТЭК» расширило ассортимент продукции и представило интеллектуальные электроприводы...

НПП «ТЭК» расширило ассортимент продукции и представило интеллектуальные электроприводы...

ООО «Армалит. Гражданское Арматуростроение» получило заключение...

ООО «Армалит. Гражданское Арматуростроение» получило заключение...