Сегодня специалисты, работающие в теплоэнергетической сфере России, все больше и больше понимают, что будущее отрасли за комплексными решениями. Производство сильфонных компенсаторов (ПСК) ЗАО «Энергомаш (Белгород) – БЗЭМ» способно предложить теплоэнергетике эти решения. Одно из них – сильфонный компенсатор для бесканальной прокладки трубопровода. О том, как работает данное оборудование, рассказал Дмитрий Морозов, руководитель проектов «Тепловые сети» ПСК.

Сегодня специалисты, работающие в теплоэнергетической сфере России, все больше и больше понимают, что будущее отрасли за комплексными решениями. Производство сильфонных компенсаторов (ПСК) ЗАО «Энергомаш (Белгород) – БЗЭМ» способно предложить теплоэнергетике эти решения. Одно из них – сильфонный компенсатор для бесканальной прокладки трубопровода. О том, как работает данное оборудование, рассказал Дмитрий Морозов, руководитель проектов «Тепловые сети» ПСК. – Какие этапы включал комплекс испытаний компенсатора типа СКБК?

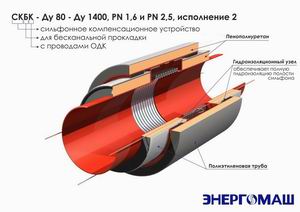

– Какие этапы включал комплекс испытаний компенсатора типа СКБК? Armtorg: Что входит в номенклатурный перечень сильфонных компенсаторов типа СКБК? По каким параметрам разделяется линейка компенсаторов данного типа?

Armtorg: Что входит в номенклатурный перечень сильфонных компенсаторов типа СКБК? По каким параметрам разделяется линейка компенсаторов данного типа? Armtorg: Как вы планируете развивать данное направление в будущем?

Armtorg: Как вы планируете развивать данное направление в будущем?

Медиагруппа ARMTORG поздравляет с Днем изобретателя и рационализатора!

Медиагруппа ARMTORG поздравляет с Днем изобретателя и рационализатора!

Медиагруппа ARMTORG посетит международную промышленную выставку ИННОПРОМ-2025

Медиагруппа ARMTORG посетит международную промышленную выставку ИННОПРОМ-2025

Фото недели: Минпромторг РФ подтвердил производство шаровых кранов УЗТПА ТМ AQUARIUS и...

Фото недели: Минпромторг РФ подтвердил производство шаровых кранов УЗТПА ТМ AQUARIUS и...