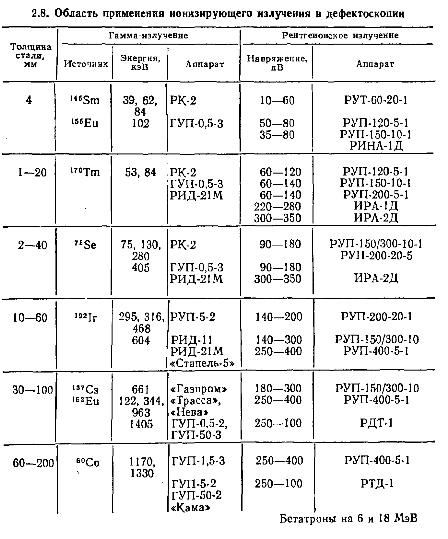

В зависимости от используемого вида излучения различают рентгено-, гамма- и бетатронную радиографию. Каждый из перечисленных методов имеет свою сферу использования. В частности, рентгенографию как наиболее чувствительный способ применяют преимущественно в цеховых и реже в полевых условиях в случаях, когда к контролю качества сварных соединений предъявляют наивысшие требования по чувствительности. Гаммаграфия доминирует при контроле качества сварных соединений, расположенных в труднодоступных местах, в полевых и монтажных условиях. Бетатронную радиографию используют при дефектоскопии сварных соединений большой толщины преимущественно в цеховых условиях.

При проведении радиографического контроля необходимо соблюдать условия, при которых обеспечивается максимально возможная чувствительность, т. е. условия при которых можно выявить минимальный дефект.

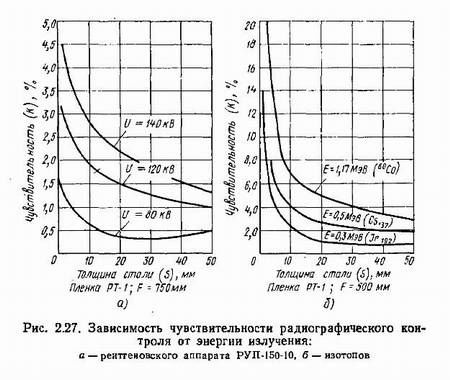

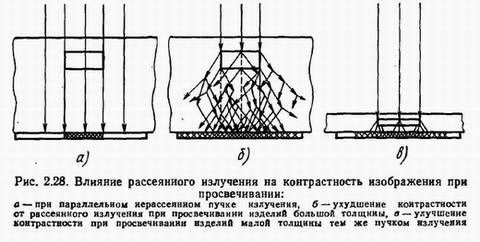

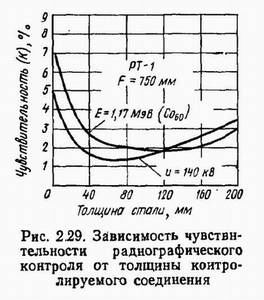

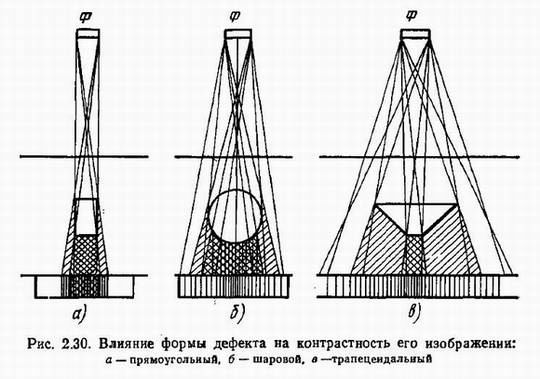

Чувствительность радиографического метода контроля зависит от следующих основных факторов: энергии первичного излучения, рассеянного излучения, плотности и толщины просвечиваемого материала, формы и места, расположения дефекта, величины фокусного расстояния и фокусного пятна рентгеновской трубки, типа рентгеновской пленки.

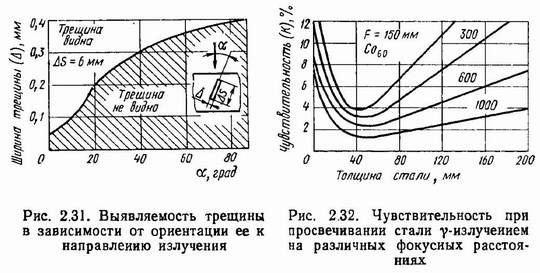

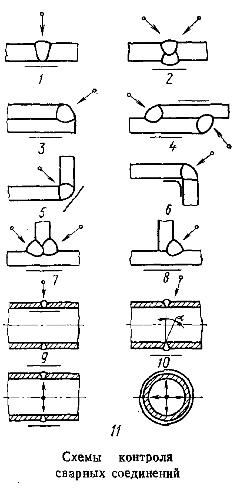

При выборе схемы просвечивания необходимо помнить, что непровары и трещины могут быть выявлены лишь в том случае, если плоскости их раскрытия близки к направлению просвечивания (0 - 10°), а их раскрытие не менее 0,05 мм.

При контроле кольцевых сварных соединений труб часто применяют панорамную схему просвечивания (схема при которой источник с панорамным излучением устанавливают внутри трубы на ее оси и соединение просвечивают за одну экспозицию. Условие применения этой схемы просвечивания следующее: размер активной части Ф источника излучения, при котором возможно его использование для контроля сварного шва панорамным способом, определяют по формуле Ф^ ^(и—R)/(r—1), где и - максимально допустимая величина геометрической нерезкости изображения дефектов на снимке, задаваемая, как правило, действующей документацией по контролю, мм; # - внешний радиус контролируемого соединения, мм; г -т- внутренний радиус контролируемого соединения, мм.

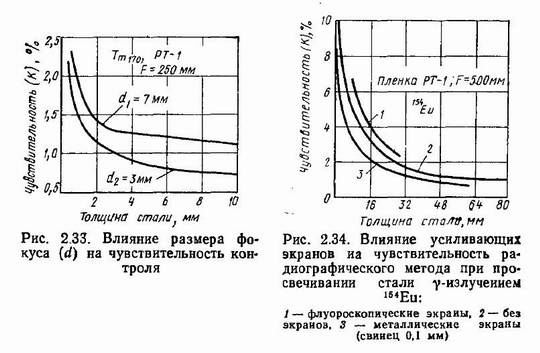

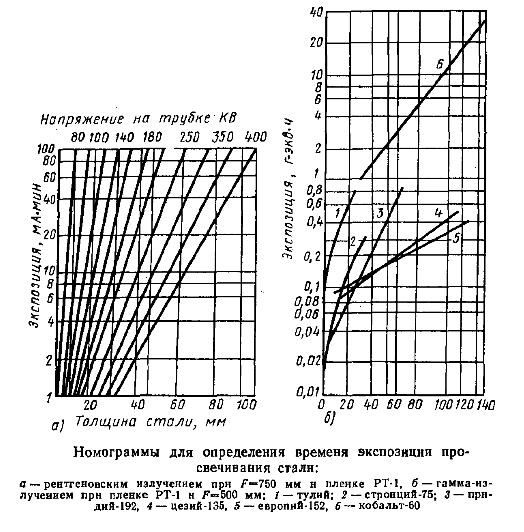

После выбора схемы просвечивания устанавливают величину фокусного расстояния (F). С увеличением фокусного расстояния несколько увеличивается чувствительность метода, но возрастает (пропорционально квадрату расстояния) время экспозиции.

Фокусное расстояние выбирают в зависимости от схемы просвечивания, толщины материала и размеров активной части (фокусного пятна) источника излучения. Например, для схем (см. рис. 2.36) фокусное расстояние должно быть F^ ^(Ф1и+\) (S+H), где 5 - толщина сварного соединения в направлении просвечивания, мм; Н - расстояние от пленки до обращенной к пленке поверхности - изделия. Обычно фокусное расстояние выбирают в диапазоне от 300 до 750 мм.

Время экспозиции и длина контролируемого за одну экспозицию участка при контроле по приведенным выше схемам должны быть такими, чтобы: плотность почернения изображения контролируемого участка шва, околошовной зоны и эталонов чувствительности была не менее 1,0 и не более 3,0 единиц оптической плотности; уменьшение плотности почернения любого участка сварного шва на снимке по сравнению с плотностью почернения в месте, установки эталона чувствительности было не более 0,4 - 0,6 единиц оптической плотности в зависимости от коэффициента контрастности пленки, но нигде плотность почернения не должна быть менее 1,5 единиц; искажение изображения дефектов на краях снимка по отношений) к изображениям их в его центре не превышало 10% для прямолинейных и 25% для криволинейных участков, и Обычно длина прямолинейных и близких к прямолинейным участков, контролируемых за одну экспозицию, должна быть не более /^0,8/, где / - расстояние от источника излучения до поверхности контролируемого участка.

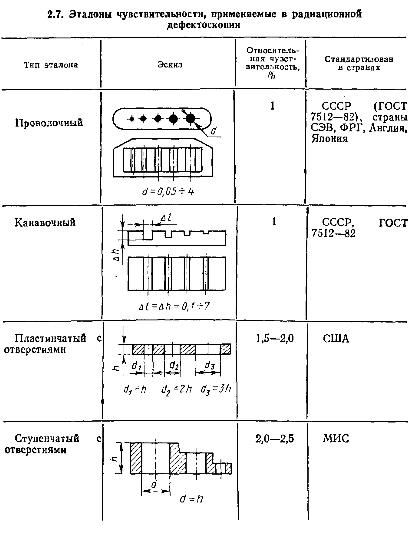

Подготовка контролируемого объекта к просвечиванию заключается в тщательном осмотре и при необходимости в очистке объекта от шлака, грязи и других загрязнений. Наружные дефекты необходимо удалить, так как их изображение на снимках может затемнить изображение внутренних дефектов. Сварное соединение разбивают на участки контроля, которые маркируют, с тем чтобы после просвечивания можно было точно указать расположение выявленных внутренних дефектов. Кассеты для радиографические пленки, заряжаемые в них, должны маркироваться в том же порядке, что и соответствующие участки контроля. Выбранную пленку заряжают в кассету, после чего кассету укрепляют на изделии, а со стороны источника излучения устанавливают эталон чувствительности. В тех случаях, когда его невозможно так установить, например при просвечивании труб через две стенки, разрешается располагать эталон со стороны детектора (кассеты с пленкой).

После выполнения перечисленных операций и обеспечения безопасных условий работы приступают к просвечиванию изделия. При этом источник излучения необходимо установить таким образом, чтобы во время просвечивания он не мог вибрировать или сдвинуться с места, иначе изображение на пленке окажется размытым. По истечении времени просвечивания кассеты с пленкой снимают, и экспонированную пленку подвергают фотообработке. Процесс фотообработки пленки включает следующие операции: проявление, промежуточную промывку, фиксирование изображения, промывку в непроточной воде, окончательную промывку и сушку пленки. При проявлении происходит восстановление кристаллов бромистого серебра в металлическое серебро. Пленку проявляют в специальном растворе — проявителе. Время проявления указано на упаковках пленки и раствора. После проявления пленку ополаскивают в кювете с водой. Такая промежуточная промывка предотвращает попадание проявителя в фиксирующий раствор — фиксаж. В фиксаже растворяются непроявленные зерна бромистого серебра, а восстановленное металлическое серебро не претерпевает изменений.

Предыдущая статья

Следующая статья

← вернуться в раздел Методы контроля и проверки трубопроводной арматуры

← вернуться в оглавление справочника